(*) Patrick de Vos

(03/08/2014) – O que queremos dizer quando falamos em uma boa geometria do corte? Geometria do corte é uma série de propriedades geométricas das ferramentas de corte capaz de influenciar a vida útil da ferramenta, a formação e a evacuação de cavacos, a estabilidade e a segurança. Basicamente, a boa geometria do corte é um ajuste em que a formação de cavacos ocorre de maneira correta sem muito esforço.

As propriedades da aresta de corte são determinadas primeiramente pelo carbeto usado e, posteriormente, pela geometria da aresta. Ambos devem ser corretamente selecionados em relação ao tipo de operação a ser executada.

Uma maneira prática de avaliar as geometrias de corte é examinar a formação de cavacos durante o corte. O ideal é que os cavacos não sejam nem longos nem curtos demais e mantenham um formato espiral.

O processo de corte bem executado envolve a formação e a evacuação eficazes dos cavacos. Esse procedimento é determinado pela geometria básica da ferramenta de corte, ou seja, a forma de posicionamento da aresta de corte no porta-ferramentas ou na fresa.

A geometria positiva (quando combinada a uma superfície plana de saída) reduz as forças de corte e a geração de calor. Infelizmente, os cavacos são maiores e a resistência mecânica da aresta de corte diminui. A geometria negativa proporciona uma boa resistência da aresta e cria cavacos menores, porém aumenta as forças de corte e o calor.

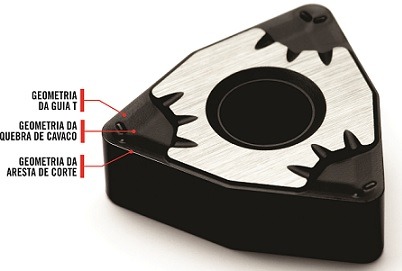

Contudo, a verdadeira geometria do corte se encontra na aresta propriamente dita. Essa geometria do corte consiste em três partes: a geometria da aresta de corte (tratamento ou preparação da aresta), a geometria da guia T e a geometria da quebra de cavaco (geometria da superfície de saída).

Há três tipos básicos de geometrias de aresta de corte: aguda, arredondada e chanfrada.

As arestas de corte agudas geram baixas forças de corte, reduzem a tendência das arestas postiças, aumentam a vida útil da ferramenta, porém são menos estáveis. A geometria da guia T corresponde à zona de transição entre a geometria da aresta de corte e a geometria da quebra de cavaco. As geometrias positivas da guia T geram temperaturas de corte mais baixas, menos desgaste, maior capacidade em termos de velocidade de corte, menores zonas de pressão máxima e forças de corte reduzidas. Contudo, a concentração de tensão-estresse é maior, assim como o risco de lascamento da aresta de corte.

A geometria da aresta de corte e a geometria da guia T se combinam para determinar a vida útil da ferramenta da aresta de corte. Para aproveitar ao máximo as geometrias da aresta de corte e da guia T, a taxa de avanço deve ser maior que o tamanho dessas geometrias.

O genuíno processo de formação de cavacos é determinado pela geometria da quebra de cavaco.

A geometria de quebra dura coleta o cavaco no momento de sua formação e o submete a um processo de quebra e deformação; o resultado são cavacos curtos e quebrados. A desvantagem é a formação de uma aresta de corte frágil em virtude da concentração de forças. Na geometria de quebra leve, os cavacos são maiores antes de quebrados. Por outro lado, essa geometria cria uma aresta de corte mais resistente. As geometrias médias representam um meio termo.

(*) Patrick de Vos é gerente Corporativo de Formação Técnica do Grupo Seco Tools