(*) Antônio Maria

(10/03/2024) – As rebarbas geradas nos processos de usinagem são extremamente indesejáveis. Elas representam riscos de acidentes para os operadores das máquinas, problemas na linha de montagem dos componentes, além de provocar retrabalho, aumentando os custos de manufatura pela necessidade de introdução de operações para a sua remoção.

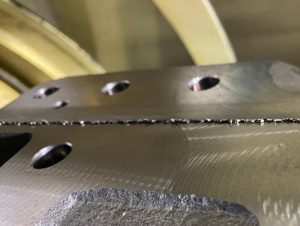

Mais comuns na usinagem de metais com maior teor de liga, as rebarbas podem ser um problema crítico especialmente nas operações de fresamento de peças automotivas, flanges de grandes dimensões e moldes e matrizes, que além de todos os riscos citados inicialmente, podem contribuir para as quebras de insertos, muitas vezes causada pelo endurecimento por trabalho ou encruamento ocorrido durante o corte.

A ASTME (American Society of Tools and Manufacturing Engineers) define a rebarba como “Projeções indesejadas de material da peça formadas na frente das arestas de corte, devido as deformações plásticas durante a usinagem”.

Para retirada das rebarbas geradas na usinagem, as operações de rebarbagens são necessárias, além das lavagens das peças em alta pressão. Nestes casos, devido a mão de obra, do ferramental e dos equipamentos envolvidos, os custos são elevados e são agregados ao produto.

Portanto, os mecanismos e fenômenos de formação de rebarbas, devem ser melhor entendidos, para que se possa atuar no processo de usinagem e na definição dos parâmetros de corte, como velocidade de corte (Vc); avanço (f) e profundidade de corte (ap); geometria da ferramenta, principalmente no ângulo de posição, (Kr), para que a sua formação seja minimizada e se possível até mesmo eliminada.

Nakayama et all(1987), classifica as rebarbas de acordo com as arestas de corte, associando ao seu processo de formação, que leva em conta o comprimento da aresta de corte, aresta secundária e raio de ponta, e também pelo modo e direção da formação, que é definida de acordo com o os fluxos frontal e lateral de cavacos além da direção e taxa de avanço.

É importante considerar que ângulo de posição da fresa e sentido de corte concordante ou discordante podem influenciar a formação de rebarbas, uma vez que esses dados estão relacionados à espessura de cavacos. Uma fresa de 90 graus, por exemplo, é mais propensa a formar rebarbas que uma fresa de 45°, muito em função do efeito de afinamento dos cavacos decorrente do uso de ângulos de posição menores. O sentido discordante de corte, por sua vez, é mais propenso a formação de rebarbas uma vez que a espessura de cavacos na saída da ferramenta da peça é maior, e dessa forma, em materiais mais dúcteis, existe a tendência de amassamento das bordas da peça, ou seja, a formação de rebarbas.

Hashimura et all (1999) considera cinco os mecanismos associados à progressão da formação de rebarbas:

- Corte contínuo

- pré-iniciação

- iniciação

- pivotamento

- desenvolvimento de um plano de cisalhamento negativo.

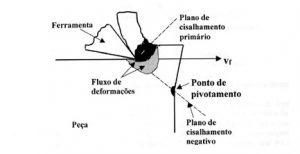

Segundo ele, no corte contínuo as tensões e deformações são concentradas somente nos planos de cisalhamento primário e secundário, e o cavaco separa da peça nestas zonas, conforme mostrado na figura abaixo.

Na formação da rebarba, as tensões e deformações também podem ocorrer em uma região abaixo da superfície usinada, devido ao surgimento de um plano de cisalhamento, determinado por zona de cisalhamento negativa.

A ruptura ou a separação do cavaco pode ocorrer neste plano de cisalhamento negativo. Isto pode ocorrer tanto em materiais dúcteis como frágeis e dependem fortemente da ductibilidade do material da peça e das condições de corte e geometria da ferramenta.

A ruptura do plano negativo, fenômeno denominado “break-out”, promove a quebra do material na saída da peça, danificando-a, e na maior parte dos casos este parâmetro é limitador da vida da ferramenta.

O desgaste da ferramenta desconfigura a cunha cortante, aumentando a área de contato da interface cavaco-ferramenta e consequentemente alterando o fluxo de deformações, aumentando a força de corte, e as tensões distribuídas sobre a superfície de saída da ferramenta. Como consequência, ocorre a elevação da geração de calor e da temperatura média na interface cavaco-ferramenta, promovendo a redução na dureza no material da peça e a zona deforma plasticamente provocando a precipitação da rebarba.

A alteração da profundidade do material deformado plasticamente altera o ponto de pivotamento, e existe a tendência de seu rebaixamento com a elevação das deformações.

Como efeito resultante, a evolução dos desgastes na superfície de folga e saída têm a tendência de aumentar as dimensões da rebarba, e deslocar o cisalhamento para o plano de cisalhamento negativo, rebaixando o ponto de pivotamento, promovendo o “break-out”, principalmente na usinagem de materiais frágeis, como o caso do ferro fundido cinzento.

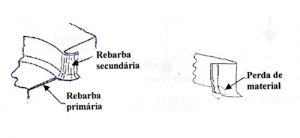

O mecanismo de formação de rebarbas no plano primário depende diretamente da geometria da ponta da ferramenta e da seção do cavaco, e que em casos de profundidades de corte radial “ap” acima de 0,5 mm, reduz a transferência de rebarbas secundárias para as primárias e, conforme mostrado na figura abaixo, consequentemente reduz a rebarba remanescente na superfície secundaria de usinagem.

A Gesac do Brasil, tem uma linha completa para aplicações de fresamento, que contempla diferentes ângulos de posição para aplicações em diferentes tipos de material. A aplicação correta da geometria de corte da pastilha, bem como o ajuste correto dos dados de corte proporcionam menor formação de rebarbas, além de melhor acabamento e qualidade da peça usinada. Com o objetivo de colaborar para a utilização correta dos parâmetros de usinagem, a Gesac mantém no Brasil uma equipe de engenharia de aplicações para apoiar o cliente durante as aplicações.

(*) Antônio Maria é gerente Técnico da Gesac do Brasil