(10/09/2023) – À medida que as peças feitas de ligas à base de níquel se tornam cada vez mais predominantes no setor aeroespacial, cresce a demanda por ferramentas de corte otimizadas. Isso porque, apesar das vantagens, os materiais à base de níquel apresentam baixa usinabilidade devido à sua baixa condutividade térmica, potencial de adesão a ferramentas de corte e presença de partículas abrasivas dentro da estrutura da liga. Por esses fatores, a produtividade com ferramentas de metal duro tende a ser baixa. Além disso, a complexidade das peças significa que alguns componentes exigem um alcance maior.

Henri Sevonen, gerente Sênior do Segmento Industrial Aeroespacial da Sandvik Coromant, explica como a nova tecnologia de fresas de topo cerâmicas surgiu para ajudar a atender a esses requisitos, com potencial para otimizar a usinagem de peças de motores aeronáuticos e proporcionar ganhos competitivos significativos.

A maioria das peças aeroespaciais é manufaturada com superligas resistentes ao calor (HRSAs) e ligas à base de níquel, o que coloca um conjunto particular de exigências aos engenheiros de produção que procuram fabricar peças como bobinas, discos de turbina, carcaças de combustão e rotores. Embora muitos fabricantes usem fresas de topo convencionais de metal duro, tais ferramentas têm suas limitações em termos de desempenho quando se trata de ligas à base de níquel.

Em uma arena global extremamente competitiva, os fabricantes de peças e componentes para a indústria aeroespacial estão à procura de tecnologias de nível superior capazes de proporcionar uma mudança radical em fatores como produtividade e/ou vida útil das ferramentas. As fresas de topo cerâmicas podem proporcionar esse salto, oferecendo de 20 a 30 vezes mais velocidade de usinagem em comparação com as ferramentas de metal duro para operações como faceamento e fresamento de cantos. Tais ganhos podem ser alcançados em grande parte porque as fresas de cerâmica mantêm sua dureza nas altas temperaturas que surgem ao usinar ligas à base de níquel.

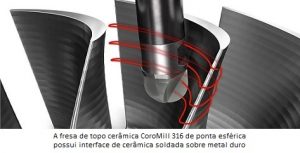

A fresa de topo de cabeça intercambiável CoroMill 316 de cerâmica soldada para operações de desbaste é uma solução produtiva para aplicações de motores aeroespaciais em materiais ISO S. Em primeira instância, o conceito de cabeça intercambiável facilita a flexibilidade inerente ao processo. Também está disponível uma versão de seis canais com raio de canto reto que proporciona operações de fresamento lateral produtivas e uma versão de quatro canais desenhada para impulsionar o faceamento, graças a sua geometria de face de alto avanço.

O substrato cerâmico das fresas de topo permite um processo de corte diferente em comparação com as ferramentas tradicionais de metal duro. A classe S1KU SiAlON foi desenvolvida para a usinagem superior de ligas de níquel e é suportada por uma geometria negativa que proporciona uma aresta de corte resistente. Esta última também apresenta uma fase T para operações estáveis.

A SiAlON tem uma composição química de óxido de alumínio e nitreto de silício (Al203+Si3N4), uma combinação que promove alta resistência ao desgaste, mesmo a temperaturas elevadas.

Usinagem estável – A fabricante recomenda um set-up estável em todos os casos e sempre sem a aplicação de refrigeração; os usuários devem usar ar comprimido, pois a refrigeração simplesmente se inflamaria nas altas temperaturas envolvidas. Além disso, o uso de refrigeração promove choques térmicos e tem um efeito negativo sobre a vida útil da ferramenta. É importante destacar que são necessárias altas rotações, pelo menos 13.000 rpm. Outras recomendações incluem o uso do fresamento concordante, bem como um caminho programado da ferramenta que a mantenha em contato constante com o material.

Para o especialista da Sandvik Coromant, está claro que as ligas à base de níquel desempenharão um papel fundamental no futuro da manufatura aeroespacial. Entretanto, são muitos os desafios enfrentados pelos encarregados de produzir peças para motores aeroespaciais. “É somente por meio de inovações contínuas em ferramentas, como a tecnologia de fresas de topo cerâmicas, que as fábricas aeroespaciais conseguirão otimizar o processo de usinagem”, diz.

Para mais informações sobre aplicações em motores aeronáuticos acesse www.aeroknowledge.com.