(*) Carlos Ancelmo

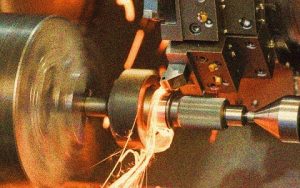

(16/07/2023) – Durante um processo de usinagem, vários fatores influenciam o comportamento das ferramentas. Essa influência pode ser considerável principalmente no que tange à produtividade.

Caso não seja feita uma análise adequada e medidas corretivas não sejam tomadas a tempo sempre que necessário, os custos de fabricação poderão aumentar. Entre estes fatores, um dos principais vilões na redução da vida útil das ferramentas são os cortes interrompidos. Geralmente causados por irregularidades superficiais do material bruto ou pela geometria assimétrica de componentes – furos, chavetas, ressaltos, depressões ou canais -, os cortes interrompidos são responsáveis pelo desempenho precário das ferramentas de corte em muitas operações de usinagem.

É importante lembrar que nos casos que envolvem materiais fundidos somam-se ainda a dureza e a abrasividade das carepas superficiais (superfícies ásperas deixadas pela operação de fundição), que aceleram os desgastes na aresta de corte. Peças forjadas costumam apresentar saliências e alterações dimensionais que podem provocar intermitência e variações contínuas de profundidade de corte durante o primeiro passo em uma operação de desbaste. Estas ocorrências de intermitências e variações também são comuns no torneamento de rotores para bombas de sucção, faceamento de engrenagens automotivas e operações de fresamento em geral, entre outras.

No fresamento de carcaças fundidas, blocos de motores e cabeçotes de válvulas, as pastilhas sofrem choques mecânicos subsequentes e estão quase sempre fadadas ao fim de sua vida útil por conta de uma avaria qualquer. Estas avarias podem ser causadas por microlascamentos, trincas térmicas e quebras das arestas de corte – que de modo geral acabam comprometendo também os calços e corpos de fixação, gerando custos maiores com o ferramental em função da necessidade de substituição de acessórios e componentes, quando não de toda a ferramenta. Por estas razões, o conhecimento das técnicas que permitem prolongar a vida útil de ferramentas que trabalham em condições críticas seguramente irá auxiliá-lo a obter melhores resultados em suas operações de usinagem.

Um ponto muito importante é a classe do metal duro. Classes que apresentam substratos mais ricos em cobalto proporcionam maior tenacidade e, consequentemente, maior resistência aos impactos gerados em operações de cortes interrompidos. O revestimento da pastilha também influi no rendimento da peça. Os processos de revestimento mais recentes – CVD (Chemical Vapour Deposition), CVD com jateamento posterior e PVD (Phisical Vapour Deposition) – conferem baixas tensões residuais à superfície da pastilha.

Por decorrência, isto melhora significativamente a resistência à fratura, ao lascamento e à escamação – avarias recorrentes nos cortes interrompidos. No caso das pastilhas revestidas pelo método MT-CVD (CVD sob médias temperaturas), as temperaturas de deposição das camadas (ao redor de 850°C) são mais baixas que as utilizadas no processo CVD tradicional. Esta redução nas temperaturas diminui a possibilidade de surgirem microtrincas na superfície de saída da ferramenta.

Os coeficientes de expansão e contração térmicas também se adaptam melhor a este processo e favorecem a tenacidade da aresta de corte.

Classes PVD – Já no caso das pastilhas revestidas pelo processo PVD, a deposição das camadas ocorre a temperaturas ainda mais baixas (em torno de 500°C), o que incorre em menores tensões residuais e, consequentemente, melhor resistência a impactos.

As pastilhas revestidas com cobertura PVD são mais adequadas à usinagem de materiais mais dúcteis, em operações onde se tenha maiores pressões de corte e não se possa utilizar muita velocidade de corte – como nas operações de rosqueamento e em aplicações voltadas a cortes e ranhuras.

Influências dos formatos e ângulos – Além das classes, a escolha dos ângulos e formatos das ferramentas é fundamental. Os diferentes ângulos de folga, ponta, ataque, saída e posição, somados à forma da pastilha, têm grande influência sobre a vida do fio de corte. A forma ajuda a determinar a área da ponta, sendo que, quanto maior for a área, maior será a resistência ao choque mecânico. Pastilhas triangulares, por exemplo, apresentam ângulos de ponta de 60°, enquanto as quadradas apresentam 90°; ou seja, as quadradas são mais reforçadas que as triangulares.

No fresamento, o uso de fresas com pastilhas redondas pode ser uma solução para cortes intermitentes no faceamento em desbaste, já que este formato é o que oferece maior robustez.

O ângulo de cunha das ferramentas também tem valiosa importância quando o foco é resistência ao impacto. Quanto maiores forem os ângulos de saída e folga, menor será o ângulo de cunha e quanto menor o ângulo de cunha, menor a resistência aos impactos provenientes dos cortes interrompidos. Por isso, pastilhas positivas são mais frágeis que as negativas.

Geometria dos quebra-cavacos – Com relação à geometria dos quebra-cavacos, ferramentas com menores ângulos de saída apresentam melhor rendimento em operações intermitentes. Em contrapartida, poderão ampliar o esforço de corte e o consumo de potência.

Na maioria das vezes, geometrias dedicadas a cortes pesados sem condições desfavoráveis apresentam ângulos de saída menores com compensações angulares na geometria dos quebra-cavacos e reforços do fio de corte. Tais reforços são usualmente obtidos por intermédio do tratamento de arredondamento de arestas aplicado ao fio de corte. Isso tudo com o objetivo de encontrar o melhor equilíbrio entre maior resistência a quebras e menor consumo de potência.

Existem ainda situações em que a melhor opção é a execução de chanfros retificados para que a pastilha resista aos impactos em operações mais extremas. De forma geral, o chanframento é mais utilizado em ferramentas para fresamento e também em pastilhas de materiais avançados, como insertos de PCBN e cerâmicos, tanto nas operações de torneamento quanto fresamento. Já o arredondamento da aresta de corte é mais comum em pastilhas para tornear.

Soluções possíveis – Para que a durabilidade das pastilhas seja mais satisfatória, algumas ações anteriores à usinagem principal poderão ser efetuadas:

Um bom exemplo é o chanframento da superfície de entrada da ferramenta na peça. Isto proporcionará penetração mais suave e progressiva até que toda a profundidade de corte seja atingida, livrando a aresta de um primeiro impacto extremo logo no primeiro contato de corte.

Os dentes arredondados de uma engrenagem, por exemplo, também são menos danosos às pastilhas que rasgos de chaveta, que possuem cantos vivos.

Estabilidade é outra variável que contribui para a obtenção de maior produtividade. Máquinas mais rígidas, ferramentas de hastes mais curtas e peças muito bem fixadas resultarão em maior rendimento do ferramental.

Dicas de aplicação para condições severas de corte

- Prefira máquinas estáveis

- Selecione as ferramentas mais curtas possíveis

- Aplique fixações rígidas e seguras

- Escolha classes tenazes com coberturas de baixa tensão

- Opte por pastilhas com maiores ângulos de ponta

- Use ângulos de posição menores

- Utilize refrigeração abundante ou evite-a por completo

- Trabalhe com raios de ponta maiores

- Adote pastilhas negativas ao invés de positivas

(*) Carlos Ancelmo é mestre em Engenharia Mecânica e gestor de Produtos na Gesac do Brasil