(26/10/2014) – A Oerlikon Balzers realizou na semana passada, em Jundiaí (SP), o “1º Seminário Agregando Valor a Indústria Através de Soluções em Tratamento de Superfícies”. Para um público de mais 100 técnicos da indústria, Volker Derflinger, gerente de Pesquisa e Desenvolvimento da Oerlikon Balzers Suíça, apresentou as novas tendências tecnológicas em revestimentos para ferramentas e moldes.

Derflinger lembrou que a Oerlikon Balzers conta hoje com 94 unidades em 34 países. Há 35 anos no mercado mundial, atende cerca de 20 mil clientes, recebe cerca de 1,2 milhão de pedidos/ano e executa cerca de 240 milhões de revestimentos em ferramentas e componentes por ano.

De acordo com o gerente, atualmente os fabricantes de revestimentos têm como principais objetivos no desenvolvimento de produtos a ampliação da resistência à oxidação, o aumento da dureza, a redução do atrito, a resistência à fratura e a estabilidade química. “São os pontos principais para se alcançar um revestimento de alta performance”, disse.

Para alcançar esses objetivos, a Oerlikon Balzers tem atuado em todas as frentes, desenvolvendo novas tecnologias de forno, de deposição e de materiais. É o caso da HIPIMS (High Power Impulse Magnetron Sputtering), tecnologia de deposição que combina as vantagens das técnicas sputtering e de arco catódico. A HIPIMS, segundo o gerente, possibilita o desenvolvimento de revestimentos de mais baixa rugosidade, além de permitir a combinação de maior número de materiais na composição química.

“A evolução tecnológica das últimas duas décadas (máquinas, ferramentas e revestimentos) possibilitou um salto de 15 vezes na capacidade de remoção de material”, informou. Na avaliação do especialista, muito mais que a redução do custo da ferramenta ou do revestimento, o que promove a redução do custo da peça produzida para os usuários finais é o aumento dos parâmetros de corte. “O que realmente impacta na produtividade e na competitividade é o aumento dos parâmetros de corte, que pode reduzir em até 30% os custos de produção”, afirmou.

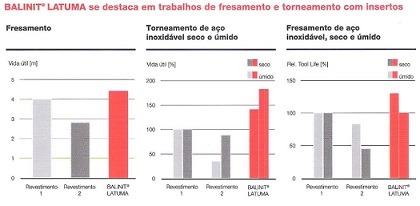

Derflinger explicou que nos últimos anos a Oerlikon Balzers atua basicamente em duas vertentes tecnológicas no que se refere aos revestimentos: à base de nitreto-titânio-alumínio e os de AlCrN, mais recentes. Em sua avaliação, os AlCrN permitiram grandes avanços. “Nós decidimos continuar trabalhando com os revestimentos nitreto-titânio-alumínio, mas com um algo a mais, como o Balinit Latuma, que estamos lançando no Brasil, que se caracteriza pela versatilidade, que pode ser aplicado tanto em insertos quanto em ferramentas rotativas (MD e HSS) e em vários materiais, como aços, ferros fundidos e materiais de alta resistência à temperatura”. O gerente adiantou que o Balinit Futura, um dos mais bem-sucedidos revestimentos da empresa. em breve sairá do mercado.

Outra novidade apresentada por Derflinger foi o Balinit Alcrona Pro, uma evolução do Balinit Alcrona. O novo revestimento se caracteriza por ser multifuncional, podendo ser empregado tanto em ferramentas para desbaste e acabamento, corte de engrenagens, conformação e puncionamento e ainda em moldes para injeção de alumínio. “Excelente resistência ao desgaste, estabilidade ao choque térmico e dureza a quente são as destaques do Alcrona Pro”, informou.

A Oerlikon Balzers também está lançando no Brasil o Balinit Pertura, revestimento do tipo nanocamadas, voltado para furação, que se caracteriza por, entre outras, dificultar a propagação de trincas. O Pertura oferece aumento de performance de 20% e de 60% na vida útil da ferramenta em comparação as gerações anteriores. O Pertura deve substituir o Balinit Helica.

Derflinger também destacou o Balinit Diamond, do tipo CVD, e o Balinit Hard Carbon, de alta resistência (5 mil Vickers), baixo coeficiente de atrito e quimicamente estável. “Ideal para não-ferrosos (estará disponível no Brasil em 2015) foi desenvolvido pela Oerlikon Balzers para ser uma alternativa em termos de custo-benefício para as ferramentas de PCD”.

Para Rodrigo Lopes, novo diretor-geral da Oerlikon Balzers do Brasil, este é o primeiro seminário realizado pela empresa no País e tem grande importância. “Entre elas a de levar a discussão para o lado técnico, que hoje está muito centrada no preço”, afirmou. “A única maneira de se aumentar a competitividade é pelo lado técnico, otimizando a operação e incorporando inovações que reduzam o custo por peça produzida. É preciso pensar pelo lado tecnológico e não só pelo lado de compras”, opinou, acrescentando que a empresa planeja estender o seminário com versões in-house, na planta dos clientes.